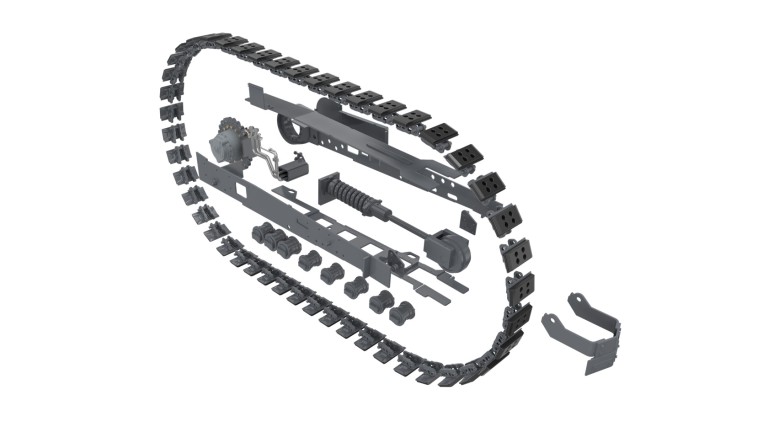

Componentes del tren de rodaje de VÖGELE

Entre los motivos más frecuentes de los fenómenos de desgaste indeseados se cuentan los siguientes:

Para aumentar la durabilidad se necesita:

Un cambio prematuro de las roldanas se debe en la mayoría de los casos a una fuga en las mismas.

No obstante, hay que distinguir entre fugas reales y faltas de estanquidad.

Una fuga pequeña de aceite es absolutamente normal debido a la junta de anillo deslizante y se conoce en el argot especializado como «sudor». Este proceso totalmente típico de las juntas de anillo deslizante limpia las superficies humedecidas de los anillos deslizantes y evita que penetre la suciedad en los rodamientos o cojinetes de deslizamiento que hay en la roldana.

Las roldanas con fugas o cojinetes bloqueados deben sustituirse a la mayor brevedad posible para evitar daños en otros componentes del tren de rodaje, como p. ej. la cadena de eslabones. En efecto, la ausencia de rotación de las roldanas provoca un desgaste rápido de las cadenas de orugas, puesto que se incrementan las fuerzas de fricción en el revestimiento de las roldanas y la superficie de contacto de los eslabones. Además, se debe consignar un incremento de la presión en el sistema hidráulico de la propulsión, puesto que aumenta la energía necesaria para propulsar los trenes de rodaje. En último término, también se producen altas cargas en otros componentes mecánicos, como p. ej. en los flancos de diente de la rueda de accionamiento o en los casquillos que protegen los pernos de cadena.