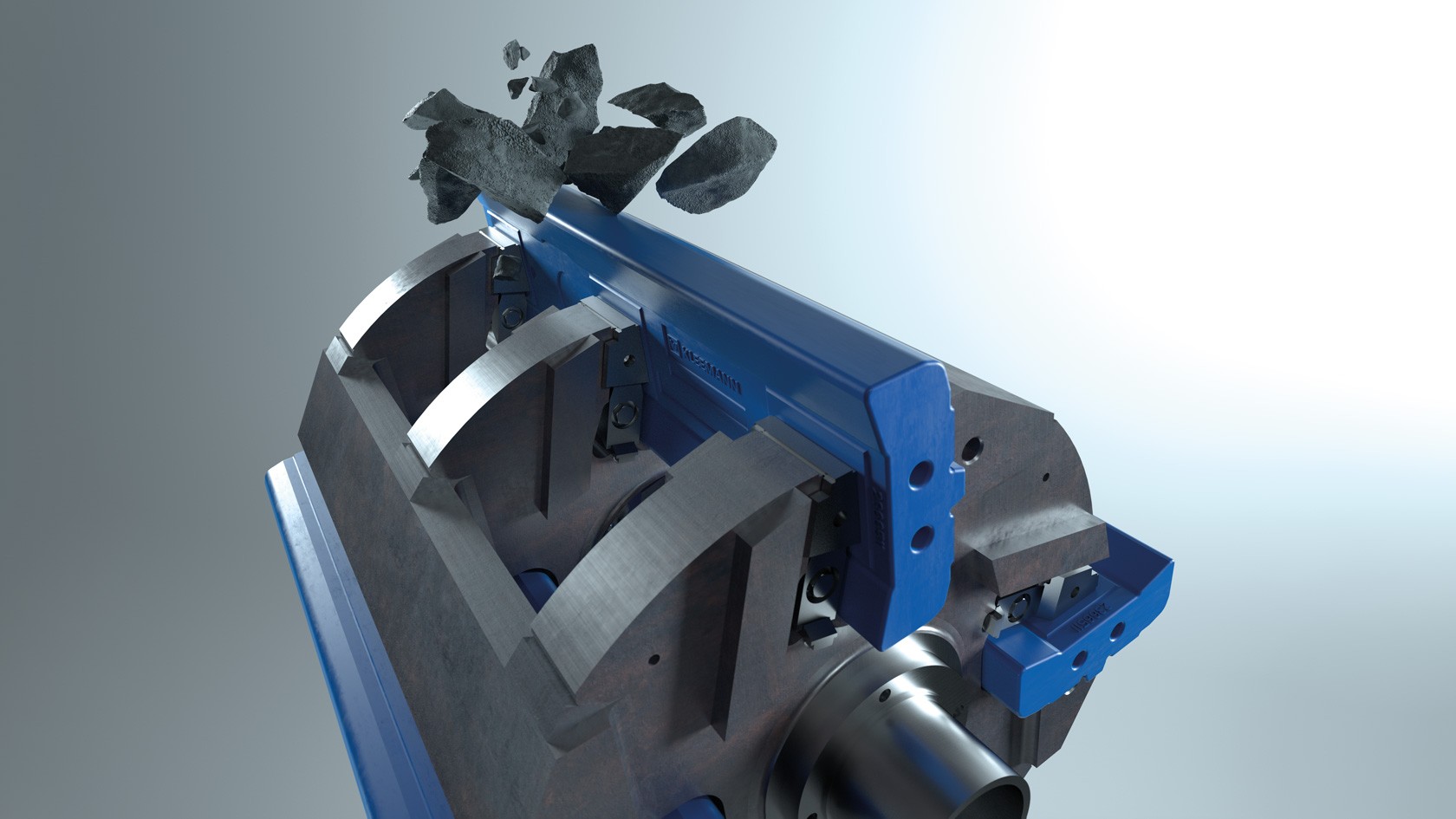

Herramientas de trituración para molinos de impacto de KLEEMANN

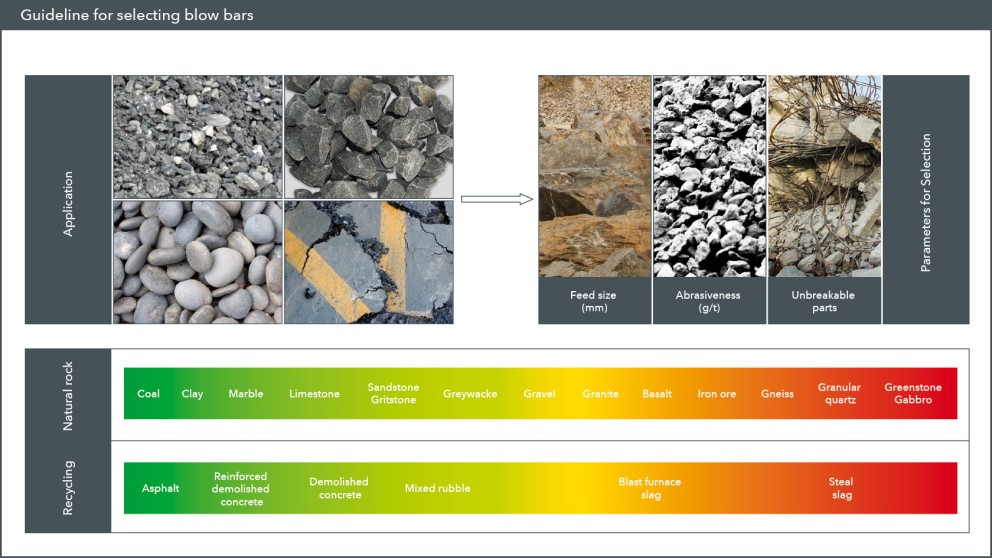

Los campos de aplicación de un molino de impacto de KLEEMANN son múltiples. Desde el procesamiento clásico de roca natural hasta aplicaciones de minería, pasando por el reciclaje de masas residuales de construcción, fundamentalmente hay dos objetivos que concentran la atención: incrementar la durabilidad y reducir los costes operativos. Las herramientas de trituración están expuestas a un nivel de desgaste que varía en función de diversos factores de influencia.

Los barrones originales de KLEEMANN ofrecen más que solo las dimensiones correctas. Los materiales utilizados, los elementos de aleación y todo el proceso de fundición son importantes fundamentos para una herramienta de trituración fiable. Los campos de aplicación de un molino de impacto de KLEEMANN son muy diversos. Desde el procesamiento clásico de roca natural hasta aplicaciones de minería, pasando por el reciclaje de masas residuales de construcción, fundamentalmente hay dos objetivos que concentran la atención: incrementar el tiempo operativo del barrón y reducir los costes operativos.

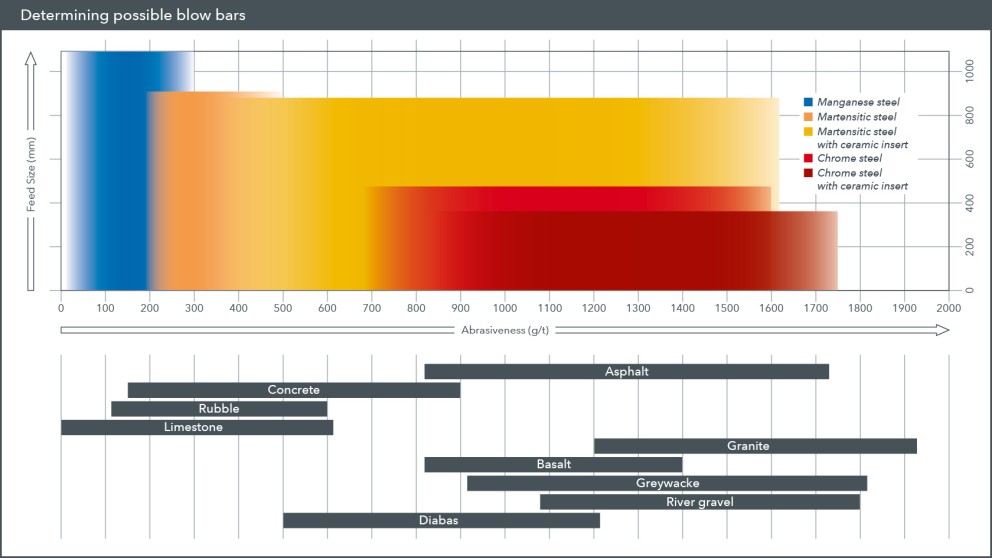

El uso rentable de los barrones está influenciado por muchos factores, como p. ej. el material de alimentación, el número de revoluciones del rotor, la humedad, el tamaño de la alimentación o la proporción de trituración. Con la ayuda de los siguientes puntos puede determinar el barrón ideal para su caso de aplicación. Acceda a una selección de distintos barrones y ponga en marcha su aplicación con la herramienta de trituración optimizada desde el punto de vista de la rentabilidad.

| Versión | Material | Denominación de Kleemann | Propiedades | Aplicación recomendada |

|---|---|---|---|---|

| Barrones monolíticos | Acero al manganeso | TRON.Mn | El acero al manganeso se utiliza cuando se necesita un nivel alto de resistencia a los impactos o alargamiento a tensión máxima. En caso de una contundencia suficiente, el acero al manganeso del barrón se endurece (endurecimiento en frío) y reduce así el desgaste. | |

| Acero martensítico | TRON.M | Este acero combina dureza y resistencia a los impactos cuando el uso de acero al cromo provocaría daños por fractura. Además, los barrones martensíticos ofrecen una mayor durabilidad que los barrones de manganeso en aplicaciones con materiales abrasivos. | ||

| Acero al cromo | TRON.C | El acero al cromo destaca especialmente por su gran dureza y tiene la ventaja de ser especialmente resistente al desgaste, de forma que el acero al manganeso y los aceros martensíticos se desgastan más rápido. | ||

| Materiales compuestos con matriz metálica | Acero martensítico con inserción de cerámica | TRON.MC | El barrón está hecho de un cuerpo martensítico reforzado en el interior con inserciones de cerámica. Este material compuesto combina la dureza de la cerámica con las propiedades metálicas del acero y, en comparación con los barrones de aleaciones únicas, ofrece así una durabilidad entre 2 y 4 veces mayor. | |

| TRON.MC+ | La inserción de cerámica está incrustada a mayor profundidad y de forma más extendida. Así se conserva el borde de impacto hasta el desgaste sin residuos. Esto da lugar a un aumento de la durabilidad en comparación con los barrones de cerámica martensítica convencionales en aplicaciones más abrasivas. | |||

| Acero al cromo con inserción de cerámica | TRON.CC | La composición entre cuerpo de cromo e inserciones de cerámica permite un perfil de desgaste homogéneo en los materiales previamente fracturados muy abrasivos que se dan sobre todo en las canteras y las graveras. |

La evaluación correcta del desgaste de los barrones es un requisito indispensable para el funcionamiento rentable de un molino de impacto. Un cambio de barrones en el momento adecuado garantiza el éxito en el trabajo y reduce considerablemente los costes operativos. A menudo, los barrones no se desgastan de forma homogénea en toda su anchura. El límite de desgaste se alcanza cuando en un punto del barrón se ha alcanzado la medida mínima indicada.

Tenga en cuenta que una sustitución demasiado tardía provoca un mayor desgaste en el rotor y en la sujeción de los barrones. Esto tiene como consecuencia costosos daños y largos tiempos de inactividad de la máquina. Además de la necesaria sustitución de la coraza del rotor (soldadura de revestimiento duro), también se suelen dañar las cuñas de apriete de la sujeción de los barrones.