Outils de concassage pour broyeurs à percussion KLEEMANN

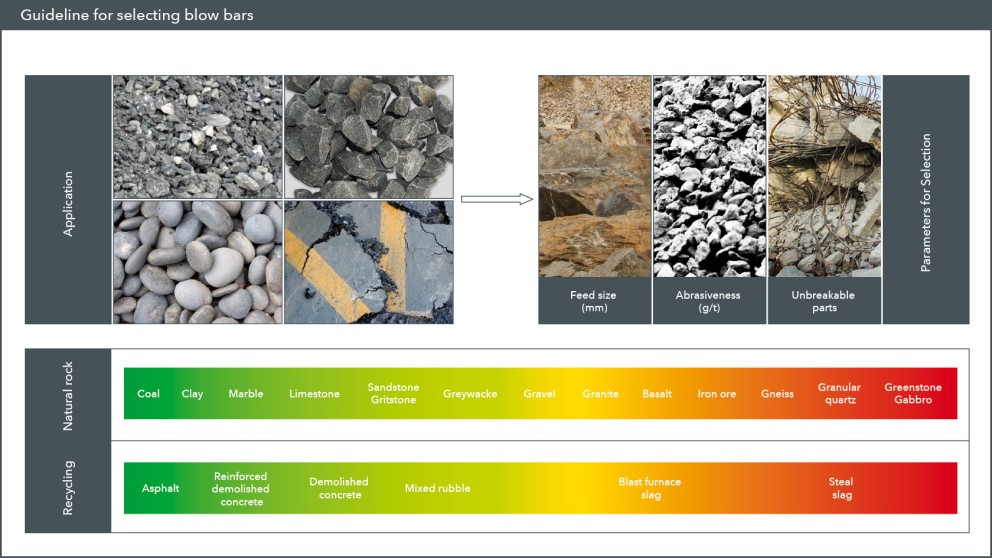

Les champs d’application d’un broyeur à percussion KLEEMANN sont nombreux. Que ce soit pour le traitement classique de la roche naturelle, les mises en œuvre dans les gisements ou le recyclage de matériaux résiduels, deux exigences seront toujours essentielles : maximiser la durée d’utilisation et réduire les coûts d’exploitation. Les outils de concassage subissent une usure variable en fonction de différents facteurs.

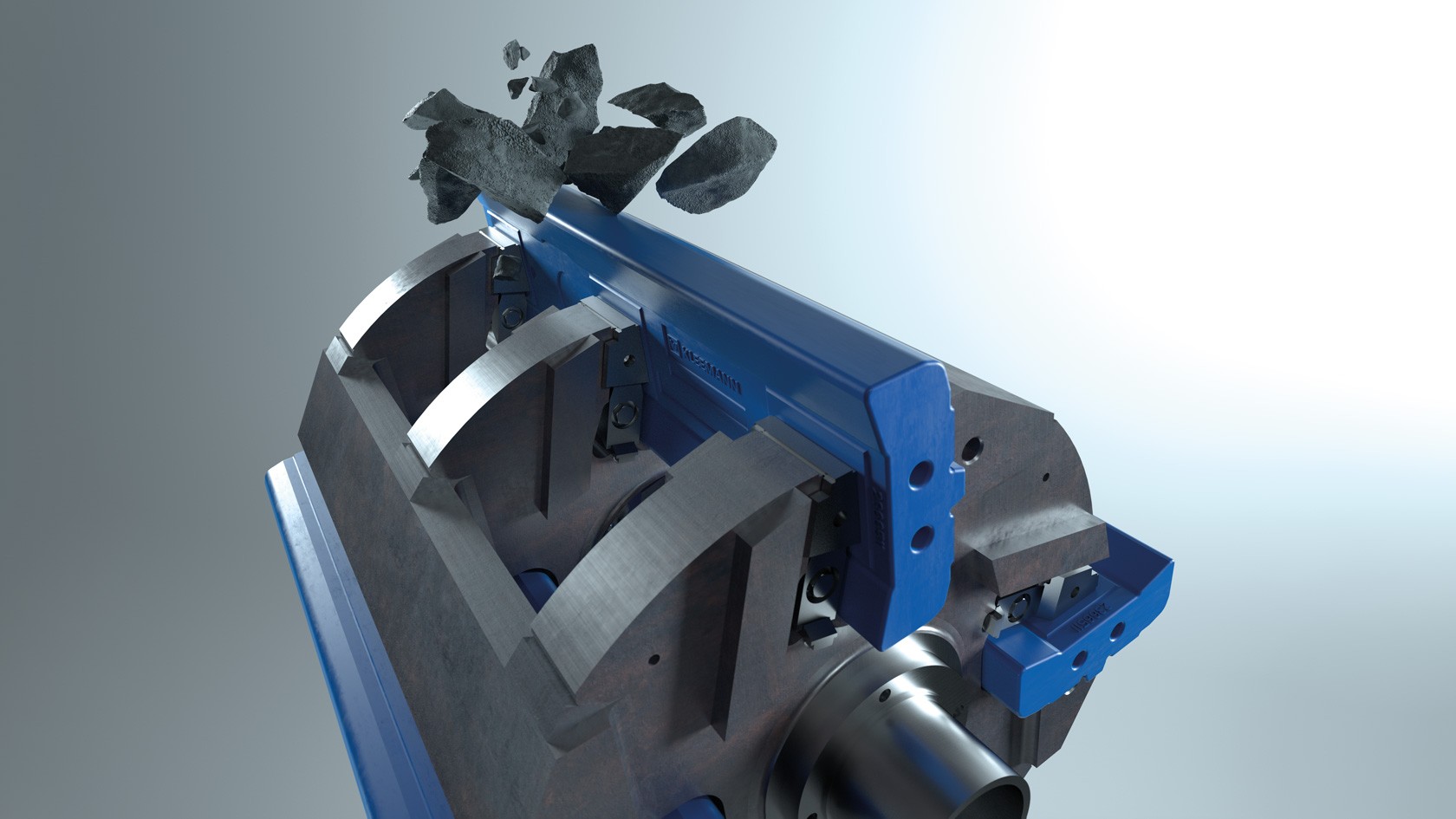

Les battoirs d’origine de KLEEMANN offrent bien plus que les bonnes dimensions. La nature des matériaux, les éléments d’alliage et l’ensemble du processus de fonte sont essentiels à la fiabilité d’un outil de concassage. Les champs d’application d’un broyeur à percussion KLEEMANN sont nombreux. Que ce soit pour le traitement classique de la roche naturelle, les mises en œuvre dans les gisements ou le recyclage de matériaux résiduels, deux exigences seront toujours essentielles : maximiser la durée d’utilisation du battoir et réduire les coûts d’exploitation.

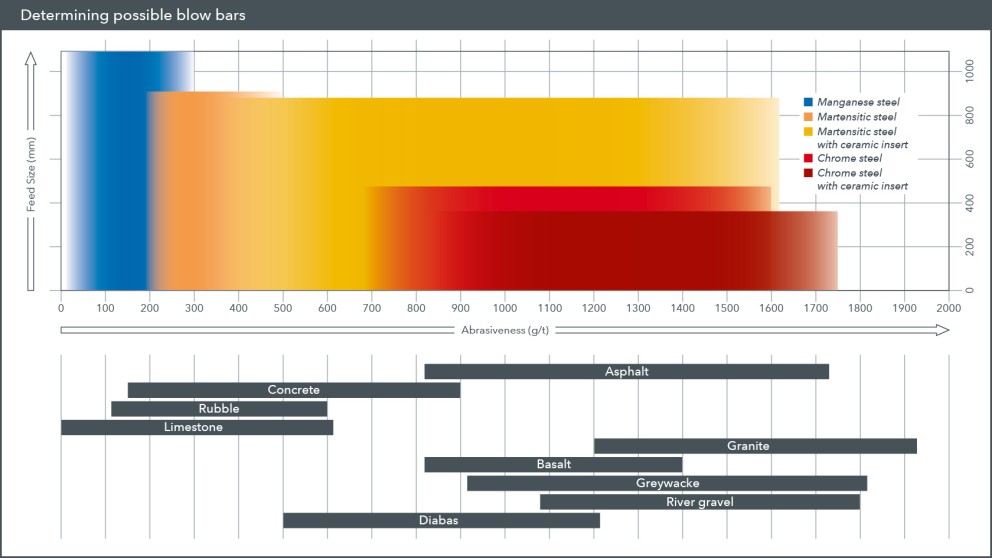

L’utilisation rentable des battoirs dépend de nombreux facteurs, comme par exemple le matériau alimenté, le régime du rotor, l’humidité, la granulométrie initiale et le rapport de broyage. Servez-vous des points suivants pour déterminer le battoir adapté à votre application. Vous obtenez une sélection de différents battoirs et pouvez démarrer votre application avec l’outil de concassage optimal et rentable.

| Modèle | Matériau | Dénomination Kleemann | Propriétés | Application recommandée |

|---|---|---|---|---|

| Battoirs monolithiques | Acier au manganèse | TRON.Mn | L’acier au manganèse est utilisé dans les applications nécessitant une haute résistance aux chocs ou ductibilité. Exposé à une puissance d’impact suffisante, l’acier au manganèse du battoir se solidifie (écrouissage) et réduit ainsi l’usure. | |

| Acier martensitique | TRON.M | Cet acier réunit dureté et résistance aux chocs quand l’utilisation d’acier chromé entraînerait des dommages dus à des bris. De plus, les battoirs en acier martensitique présentent une durée de vie plus longue que ceux en manganèse dans les applications avec des matériaux abrasifs. | ||

| Acier chromé | TRON.C | L’acier chromé se distingue notamment par sa haute dureté et a pour avantage d’être particulièrement résistant à l’usure dans les applications où l’acier au manganèse et les aciers martensitiques s’usent plus rapidement. | ||

| Matériaux composites à matrice métallique | Acier martensitique avec insert en céramique | TRON.MC | Le battoir comprend un corps en acier martensitique dont l’intérieur est renforcé avec des inserts en céramique. Ce matériau composite combine la dureté de la céramique et les propriétés mécaniques de l’acier et présente une durée de vie 2 à 4 fois supérieure à celle des battoirs en mono-alliages. | |

| TRON.MC+ | L’insert en céramique est moulé plus en profondeur et sur une plus grande surface, si bien l’arête du battoir est préservée jusqu’à l’usure complète. La durée d’utilisation est ainsi augmentée par rapport aux battoirs conventionnels en acier martensitique-céramique dans les applications abrasives. | |||

| Acier chromé avec insert en céramique | TRON.CC | L’association d’un corps en acier chromé et d’inserts en céramique engendre un profil d’usure constant dans les applications impliquant des matériaux préconcassés très abrasifs, présents notamment dans les carrières et gravières. |

Une évaluation correcte de l’usure des battoirs est indispensable pour garantir l’exploitation rentable d’un broyeur à percussion. Le remplacement des battoirs au bon moment garantit la réussite des chantiers tout en permettant de réduire considérablement les coûts d’exploitation. Les battoirs ne s’usent généralement pas de manière homogène sur toute leur largeur. La limite d’usure est atteinte quand le niveau minimal spécifié est atteint à un endroit du battoir.

Il est à noter que le remplacement trop tardif des battoirs entraîne une usure accrue sur le rotor et la fixation des battoirs. Cela peut entraîner des dommages directs coûteux et des longues périodes d’immobilisation de la machine. En plus du remplacement alors nécessaire du blindage du rotor (soudure revêtement dur), les clavettes de serrage pour la fixation des battoirs sont souvent aussi endommagées.