Факты

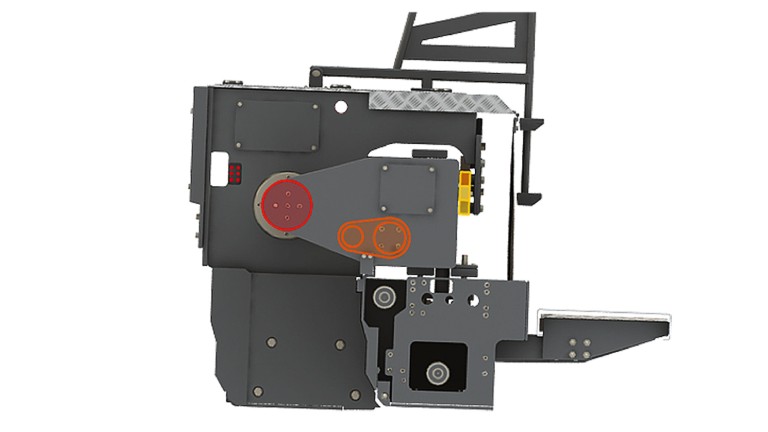

Варианты уплотняющих агрегатов

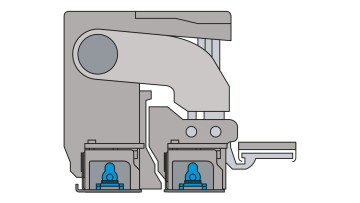

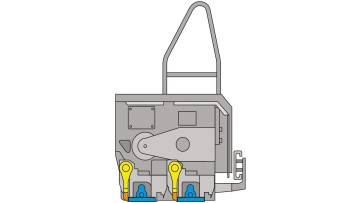

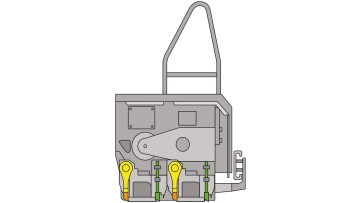

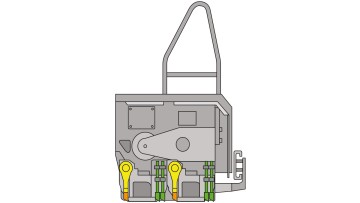

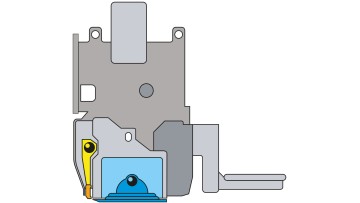

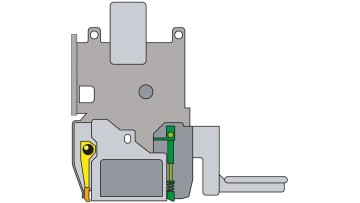

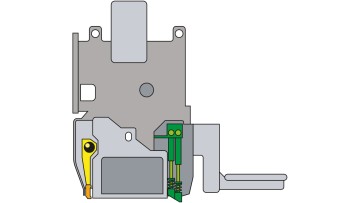

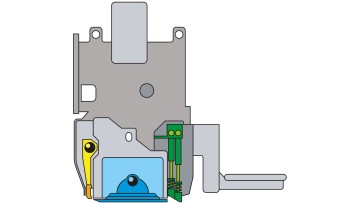

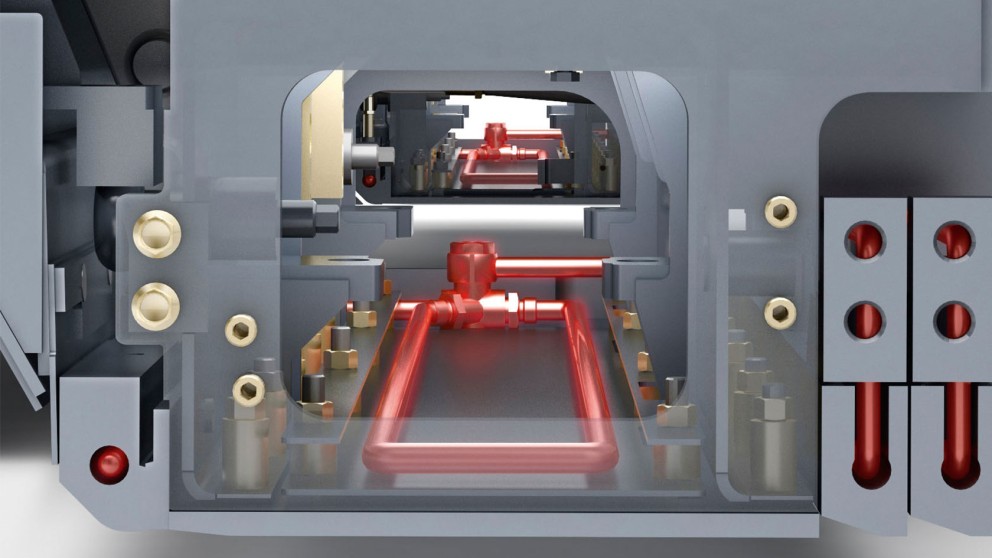

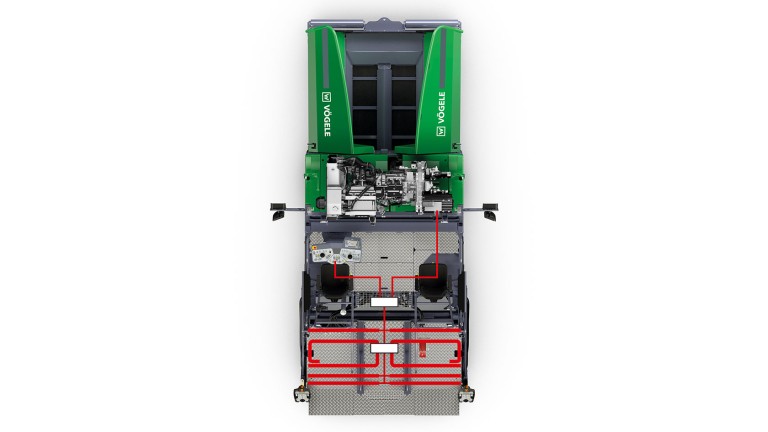

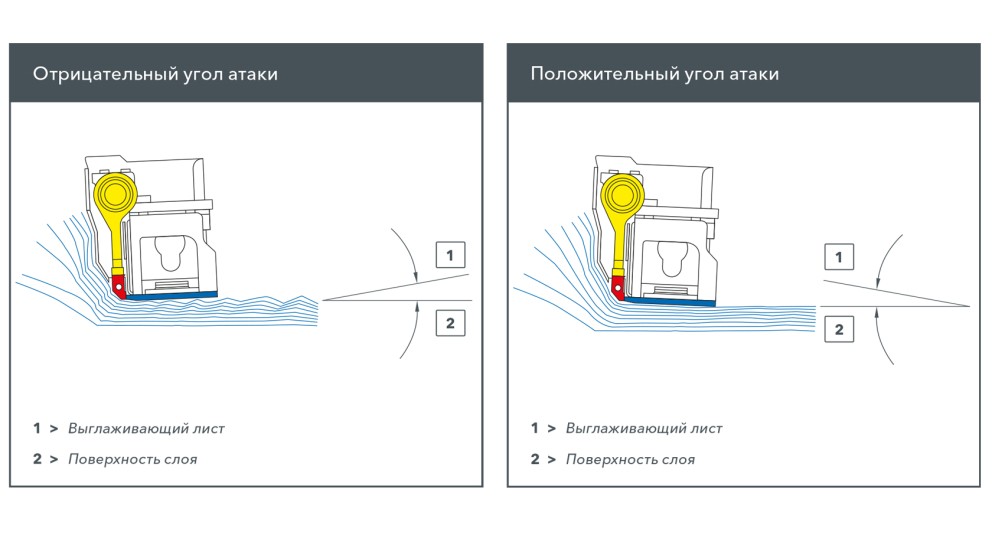

Уплотняющие агрегаты рабочего органа должны обеспечивать максимально эффективное предварительное уплотнение с целью исключить просадку при окончательном уплотнении по причине разной толщины укладки. Компания VÖGELE использует следующие уплотняющие агрегаты:

Области применения

Рабочие органы V и TV используются для укладки всех традиционных смесей, легко поддающихся уплотнению. При использовании рабочих органов TP1 и TP2 требуется незначительное дополнительное уплотнение. Оба типа рабочего органа могут применяться для укладки любых традиционных смесей, однако, они обеспечивают разную степень уплотнения. Вариант TP2 обеспечивает высокое качество предварительного уплотнения даже при большой толщине укладки.

Рабочие органы TVP2 могут использоваться для укладки любых традиционных смесей. Кроме того, этот вариант подходит для укладки «тощего» бетона PCC (Paver Compacted Concrete), т. к. при его использовании не требуется дополнительного уплотнения Вариант TP2 Plus, обеспечивающий более высокую степень уплотнения, применяется в составе комплекса машин InLine Pave VÖGELE для укладки связующего слоя. Данный слой требует качественного окончательного уплотнения, т. к. по нему сразу укладывается следующий слой. Управление всеми уплотняющими агрегатами рабочих органов VÖGELE - трамбующими брусьями, вибраторами и прессующими планками - осуществляется отдельно. При необходимости их можно включить или отключить.