KLEEMANN Darbeli kırıcılar için kırma aletleri

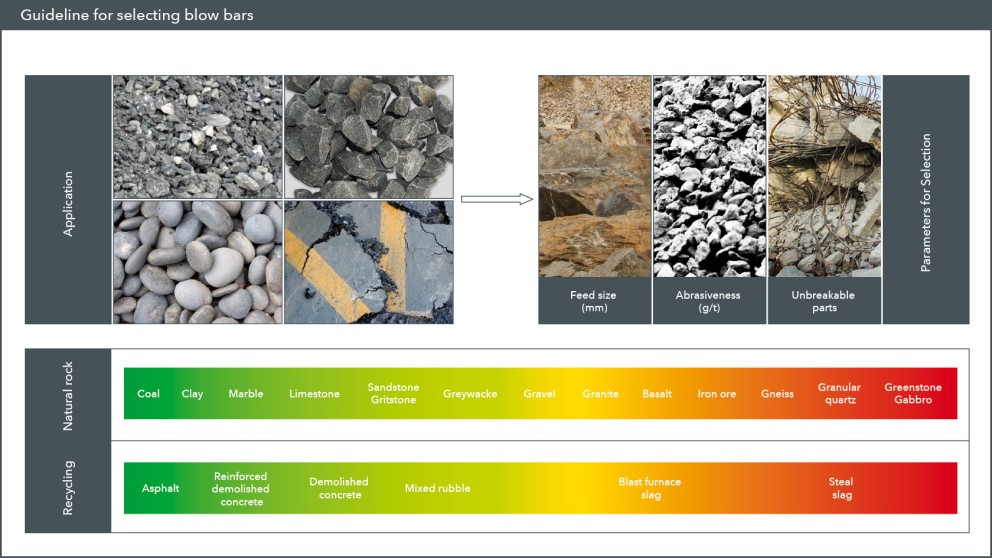

Bir KLEEMANN darbeli kırıcının uygulama alanları çeşitlidir. Klasik doğal taş işlemeden inşaat atığının geri dönüşümü ve madencilik uygulamalarına kadar özellikle iki görev ön plandadır: Rotor çekicinin kullanım ömrünü uzatmak ve işletim maliyetlerini düşürmek. Kırma aletleri çeşitli etken faktörlere bağlı olarak farklı derecelerde aşınmaya maruz kalır.

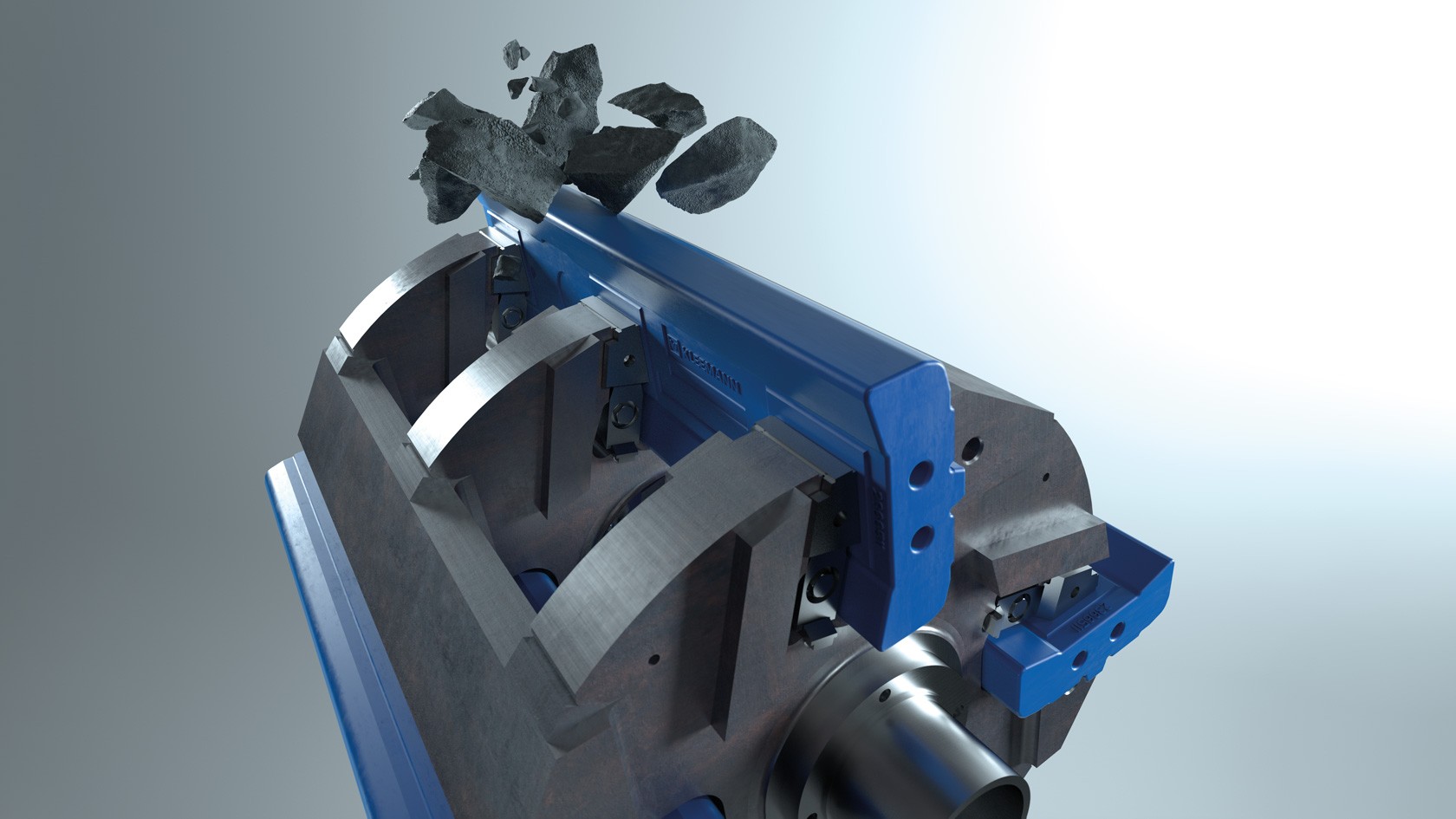

Orijinal KLEEMANN rotor çekiçleri yalnızca doğru ebatlardan daha fazlasını sunar. Kullanılan malzemeler, alaşım elemanları ve tüm döküm süreci güvenilir bir kırma aleti için önemli esaslardır. Bir KLEEMANN darbeli kırıcının uygulama alanları çeşitlidir. Klasik doğal taş işlemeden inşaat atığının geri dönüşümü ve madencilik uygulamalarına kadar özellikle iki görev ön plandadır: Rotor çekicinin kullanım ömrünü uzatmak ve işletim maliyetlerini düşürmek.

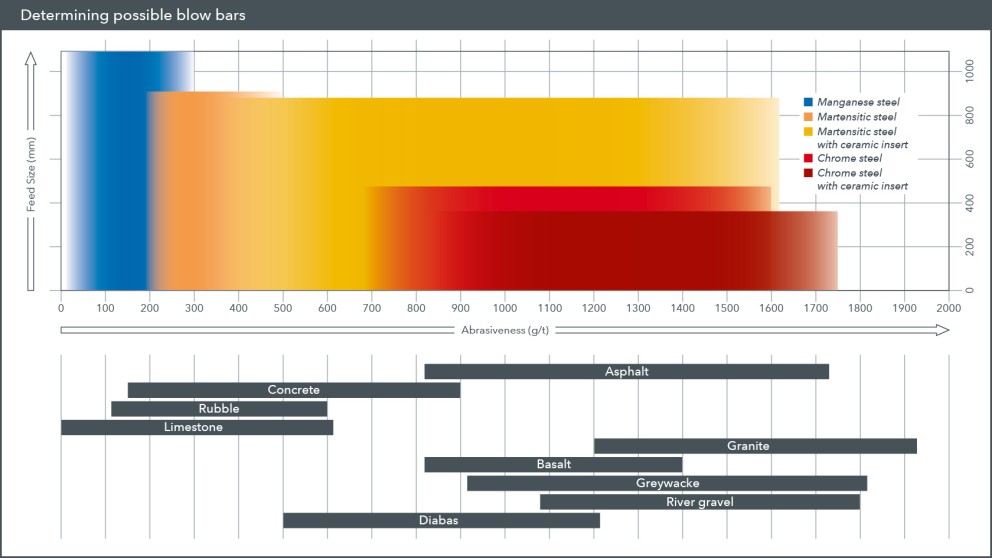

Rotor çekiçlerinin ekonomik kullanımını birçok faktör tarafından etkilenmektedir, örn. besleme malzemesi, rotor devir sayısı, nem, besleme ebadı, parçalama oranı. Aşağıda verilen maddeler yardımıyla uygulama durumunuz için en uygun rotor çekicini belirleyin. Çeşitli rotor çekiçleri seçimine ulaşın, ekonomik olarak iyileştirilmiş kırma aleti ile uygulamanızı başlatın.

| Model | Malzeme | Kleemann Adlandırma | Özellikleri | Tavsiye edilen uygulama |

|---|---|---|---|---|

| Monolit rotor çekiçleri | Manganez çelik | TRON.Mn | Manganez çeliği yüksek bir darbe mukavemeti veya esneme özelliği gerektiğinde kullanılır. Yeterli darbe gücünde rotor çekicinin manganez çeliği sertleşir (soğuk sertleşme) ve böylece aşınmayı azaltır. | |

| Martensitik çelik | TRON.M | Krom çeliğin kullanımı kırılma hasarlarına yol açtığında bu çelik sertliği ve darbe mukavemetini birleştirir. Ayrıca martensitik rotor çekiçleri aşındırıcı malzemelerde kullanıldığında manganez rotor çekiçlerine kıyasla daha uzun bir kullanım ömrüne sahiptir. | ||

| Krom çelik | TRON.C | Krom çelik özel olarak yüksek sertliğiyle karakterize edilmektedir ve kıyaslandığında manganez çeliğin ve martensitik çeliğin daha hızlı aşındığı yerlerde aşınmaya karşı son derece dayanıklı olması avantajına sahiptir. | ||

| Metal matrisli kompozit malzemeler | Seramik içeren martensitik çelik | TRON.MC | Rotor çekici, içerisinde seramik içeriği ile güçlendirilmiş martensitik bir gövdeden oluşur. Bu kompozit malzeme, seramiğin sertliğini çeliğin mekanik özellikleriyle birleştirir ve münferit alaşımlara sahip rotor çekiçlerine kıyasla 2–4 kat daha fazla kullanım ömrüne sahiptir. | |

| TRON.MC+ | Seramik içerik daha derin ve daha geniş dökülmüştür. Bu sayede vuruş kenarı tam aşınana kadar korunur. Bu özellik, aşındırıcı uygulamalarda geleneksel martensit-seramik rotor çekiçlerine kıyasla kullanım ömrünün artmasına etki eder. | |||

| Seramik içerikli krom çelik | TRON.CC | Krom gövde ile seramik içerikler arasındaki bağlantı, özellikle çakıl ocaklarında ve taş ocaklarında görülebilen önceden kırılmış çok aşındırıcı malzemelerde aşınma profilinin değişmeden kalmasını sağlar. |

Rotor çekici aşınmasının doğru değerlendirilmesi bir darbeli kırıcı tesisinin ekonomik işletiminin koşuludur. Doğru zamanda rotor çekici değişimi başarılı çalışmayı garanti eder ve işletim maliyetlerini düşürür. Rotor çekiçleri çoğu zaman tüm genişliği boyunca eşit olarak aşınmaz. Rotor çekicinin bir noktasında belirtilen asgari ölçüye ulaşıldığında aşınma sınırına ulaşılmıştır.

Çok geç yapılan değişim işleminin rotorda ve rotor çekici sabitlemesinde çok yüksek aşınmaya yol açacağını lütfen dikkate alın. Bundan dolayı sonradan pahalı hasarlar ve makine bekleme süreleri ortaya çıkabilir. Rotor zırhının yenilenmesinin gerekli olmasının (sert kaplama kaynağı) yanı sıra rotor çekici sabitlemesi için olan sıkıştırma kamaları da sık sık hasar görür.