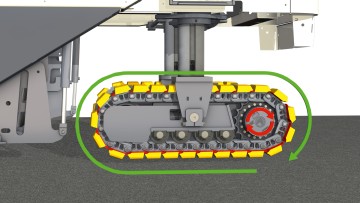

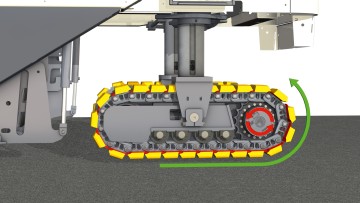

Tahrik dişlisi

Tüm WIRTGEN makinelerde tahrik ünitesi tahrik dişlisine güç bağlantısıyla bağlıdır. Bu tahrik dişlisi, motor gücünün zincirlere en ideal bir şekilde aktarılmasını ve traksiyonu güçlü bir ilerleme sağlar. Bu sırada tahrik dişlisi, şasi zincirini kavrayarak, döndürerek ve bu şekilde şasiyi harekete geçirerek ilgili hidrolik motorun tahrik torkunu bir dişli kutusu üzerinden halkalı zincire aktarır.

Soproket olarak da bilinen tahrik dişlisi şasilerde yürüyüş yönüne bakıldığında arka aksta yer alır. Geri gidişler bu nedenle zincirde yüksek bir aşınmaya yol açar, çünkü kılavuz tekerleğin üzerinden uzatılmış yük çekişi nedeniyle zincir yükü artar. Uzun geri gidişler şasi bileşenlerinin yıpranması oldukça hızlandırır. Kazıma işlemi olmadan ileri gidişlerde kısa yük çekişi şasi parçalarındaki yükü azaltır. Makine ileriye yönde kullanıldığında, bu nedenle zincir aşınması minimumda tutulabilir.