Tablalar ile ilgili gerçekler

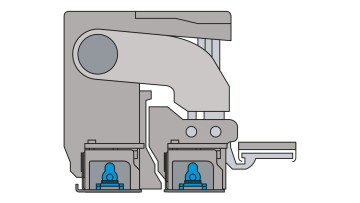

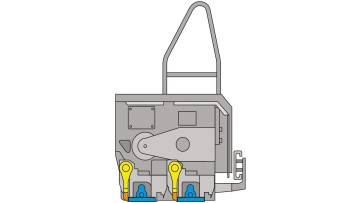

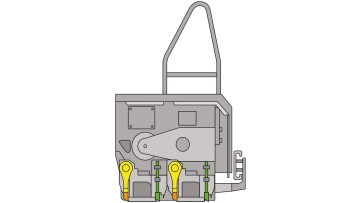

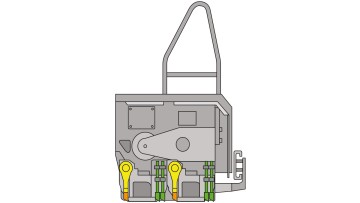

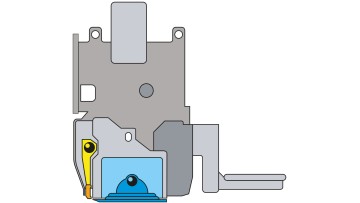

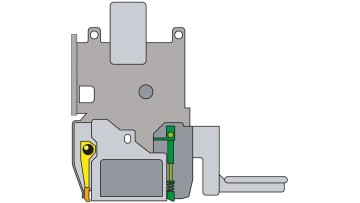

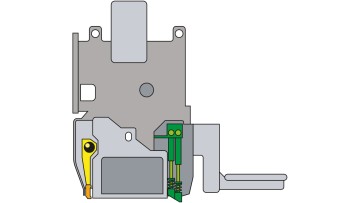

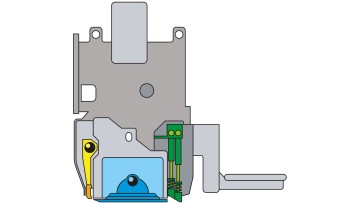

Sıkıştırma varyantları

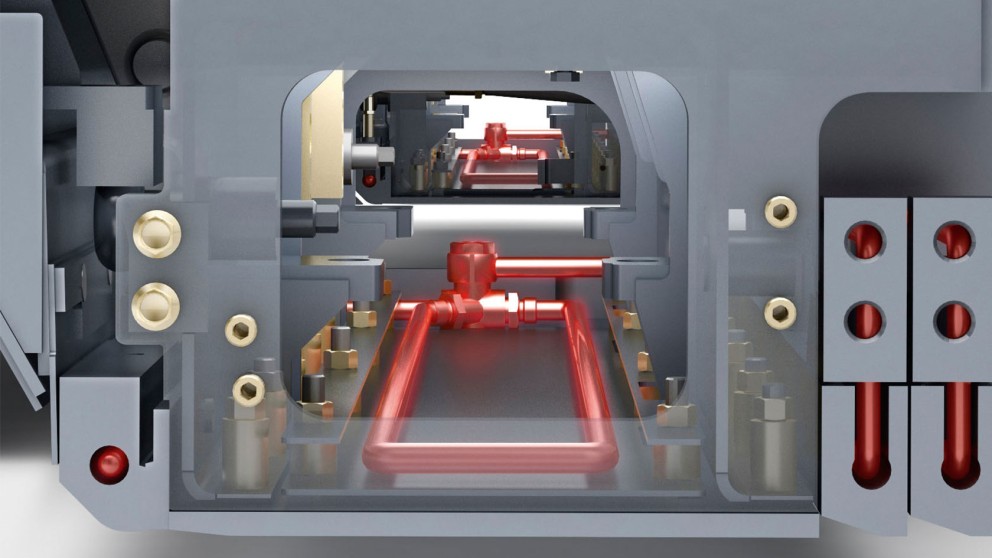

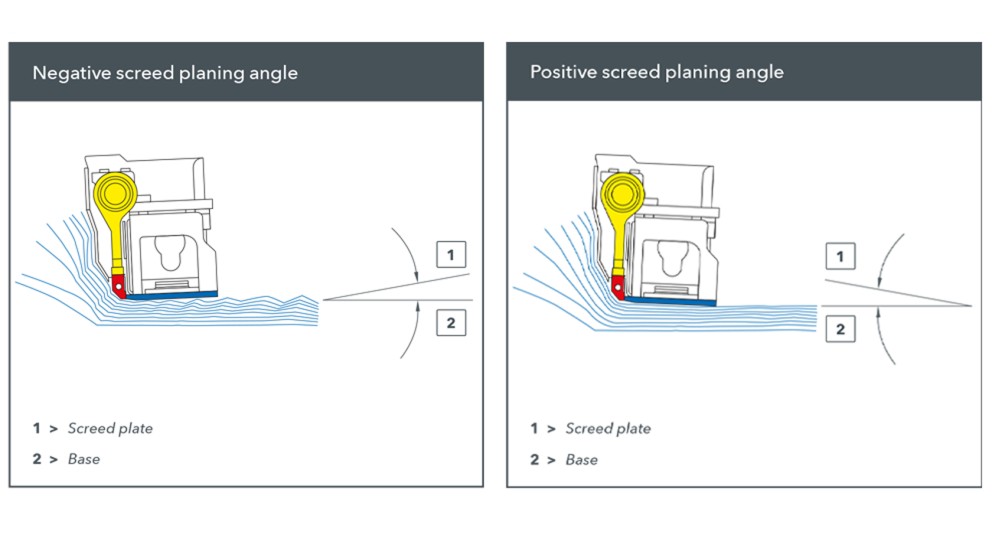

Farklı serme kalınlıklarının nihai sıkıştırma sırasında silindir ölçüsüne etkisinin az olması için tablanın sıkıştırma sistemleri mümkün olduğunca büyük bir ön sıkıştırma üretmelidir. VÖGELE'de aşağıda belirtilen sıkıştırma sistemleri kullanılmaktadır:

Uygulama alanları

V- ve TV tablaları tüm geleneksel, yoğunlaştırması kolay karışımlarda kullanılır. TP1- ve ve TP2 tablalar kullanıldığında sonradan sıkıştırmada daha az külfet gereklidir. Her iki varyantta üretilecek sıkıştırma değerleri bakımından farklılık görülür, bu arada tü geleneksel karışımlar işlenebilir. TP2 modeli büyük serim kalınlıklarında bile yüksek oranda ön sıkıştırma sağlar.

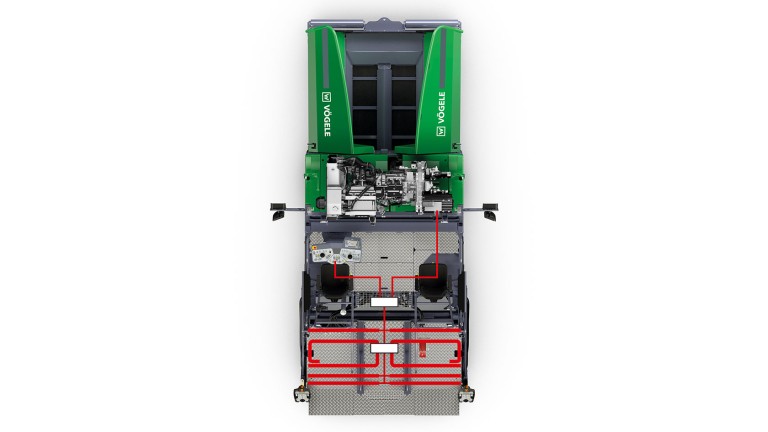

TVP2 tablalar tüm geleneksel karışımlar için kullanılabilir. Bunun dışında bu varyant PCC (Paver Compacted Concrete) serimi için de uygundur, çünkü bu uygulamada sonradan sıkıştırma yapılmaz. Daha da arttırılmış sıkıştırma değerlerine sahip TP2 Plus varyantı VÖGELE InLine Pave çekicide bağlayıcı tabakayı oluşturmak için kullanılır. Sonraki finişer hemen akabinde üzerinden geçeceğinden bu tabakanın nihai sıkıştırma değerlerine sahip olması gerekir. VÖGELE Tablalar - Tamper, vibrasyon ve presleme kirişlerindeki tüm sıkıştırma sistemlerine ayrı olarak kumanda edilir ve ihtiyaca göre açılıp kapatılabilir.

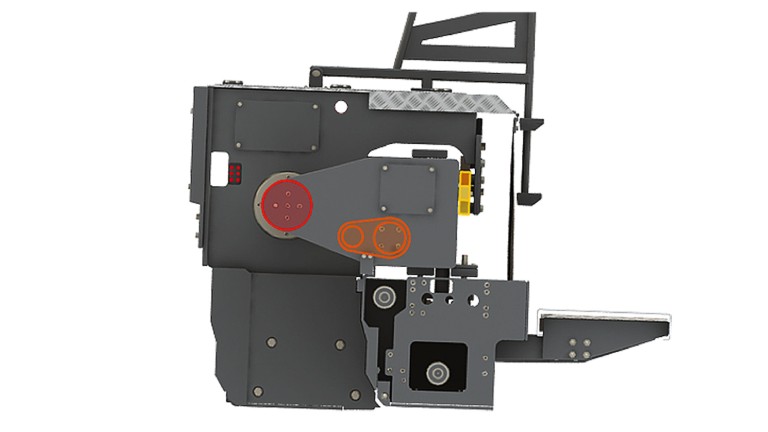

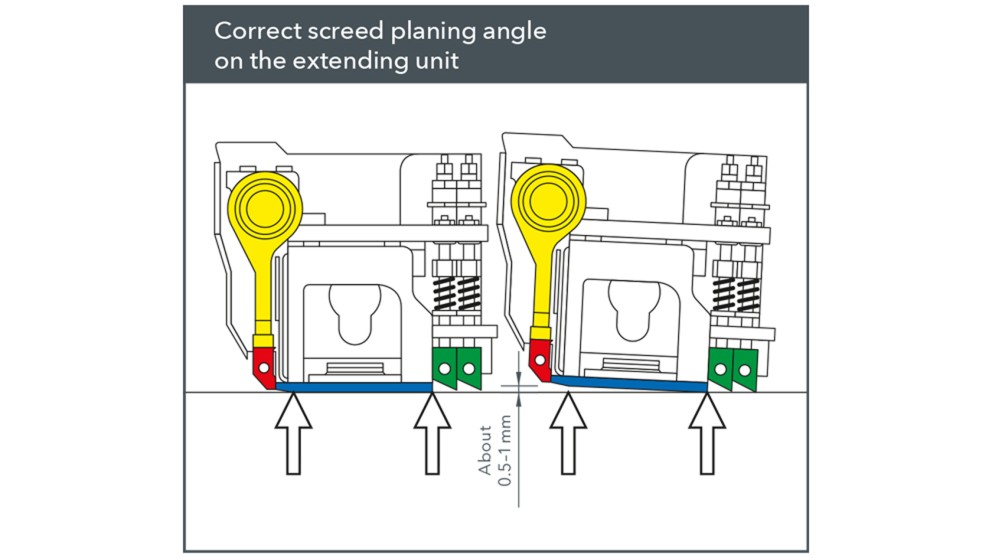

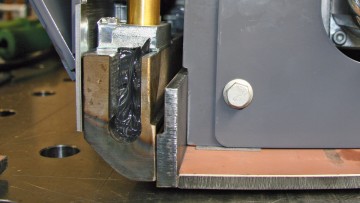

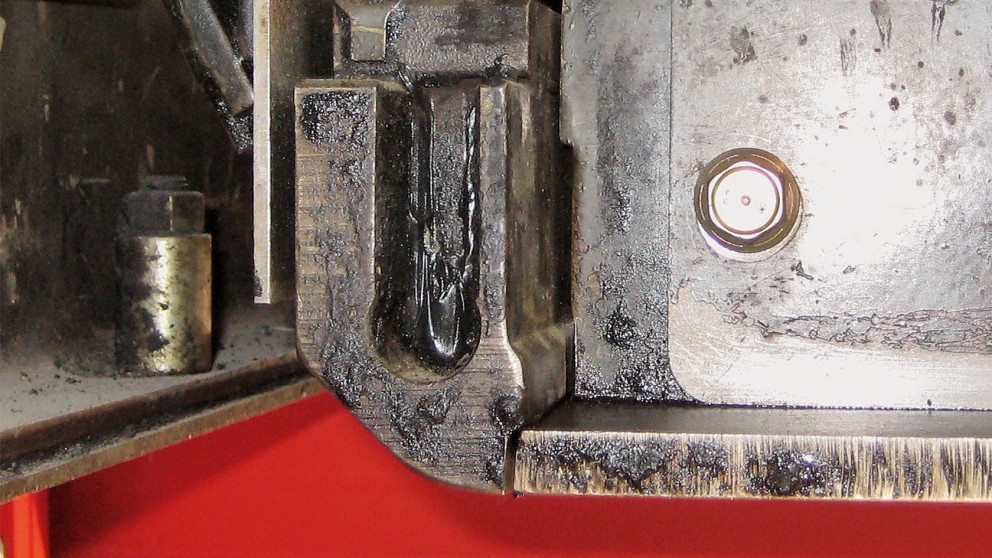

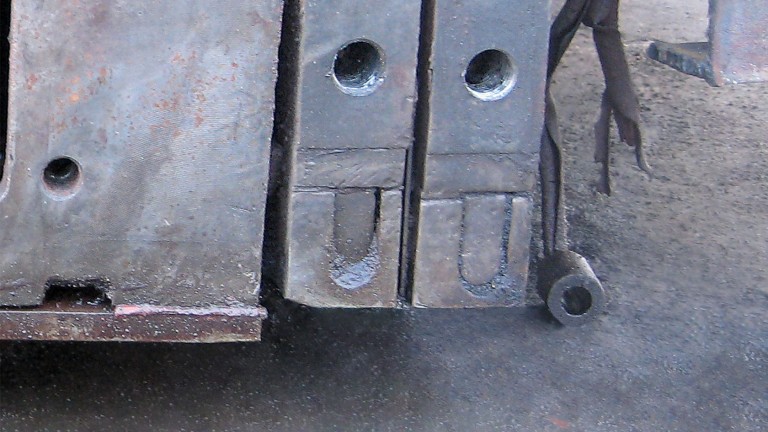

Genişleyen tablaların sıkıştırma sistemleri