Características

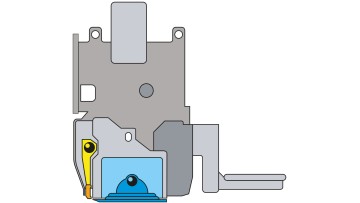

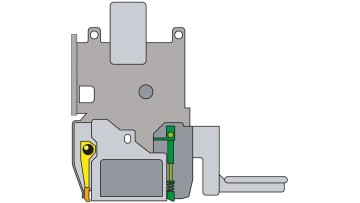

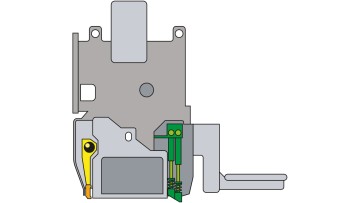

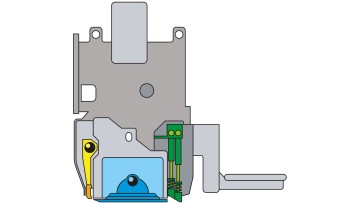

Tipos de compactação

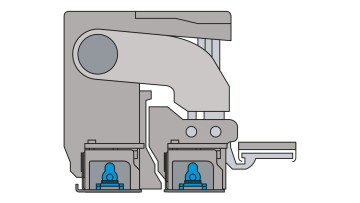

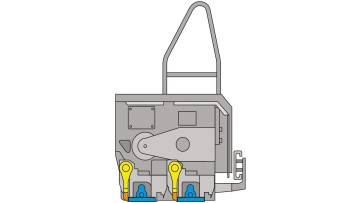

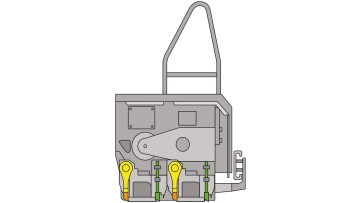

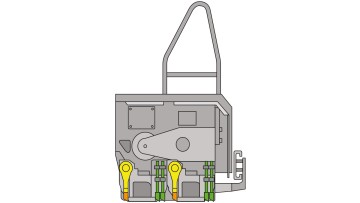

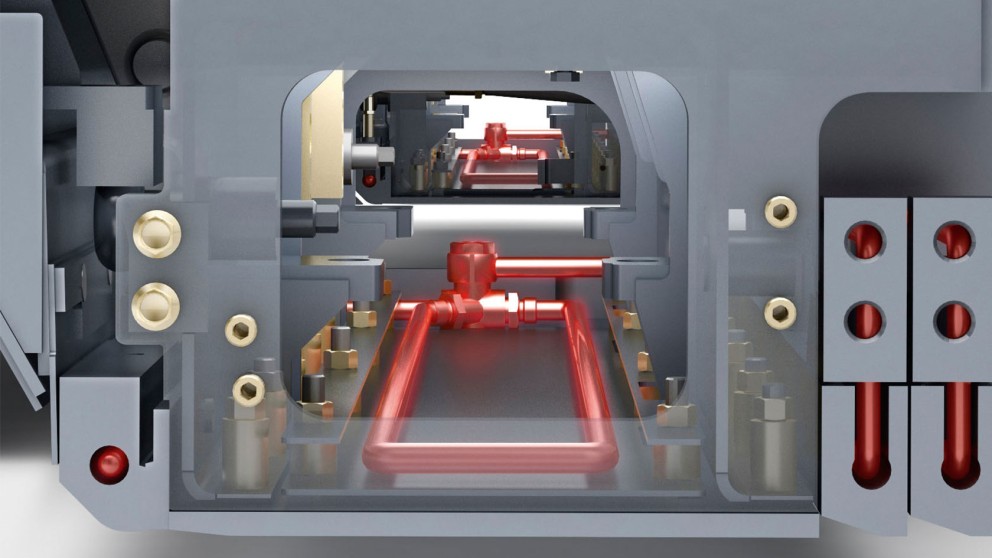

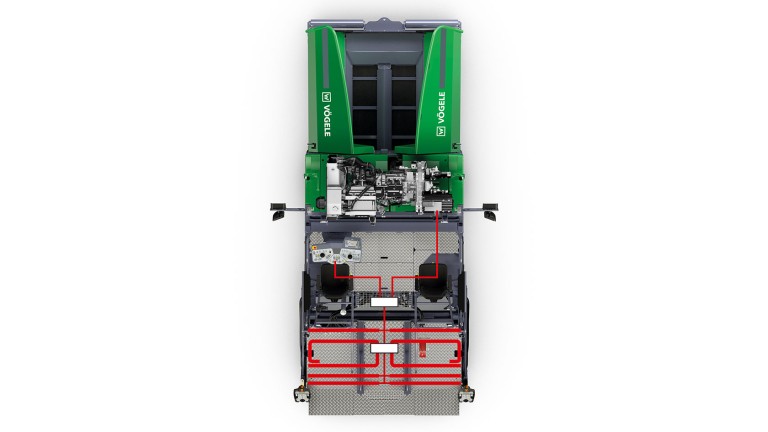

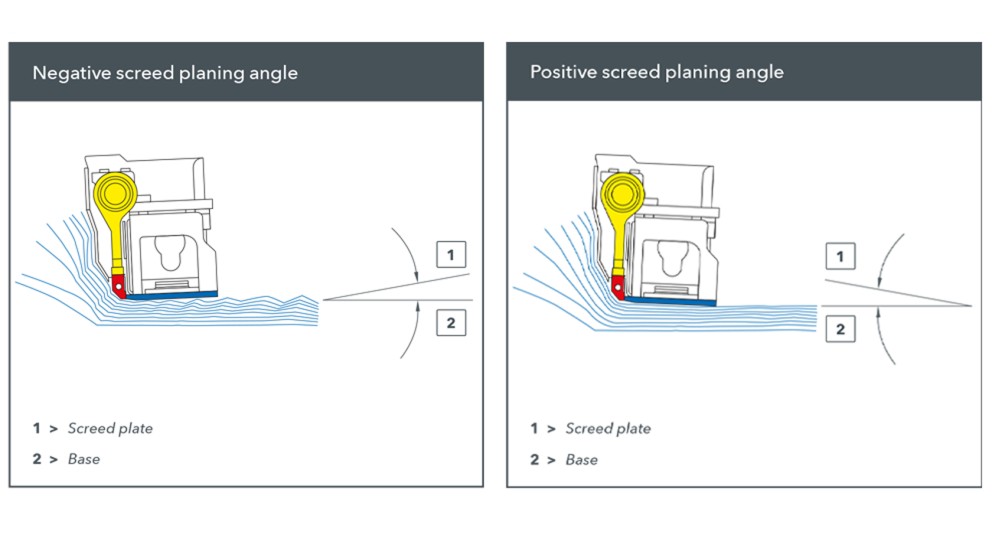

O objetivo dos sistemas de compactação da mesa é obter a maior pré-compactação possível, para que a variação da espessura das camadas tenha menos influência no número necessário de passagens do rolo para alcançar a compactação final. A VÖGELE utiliza os sistemas de compactação listados abaixo:

Aplicações

mesas V e TV podem ser usadas para todas as misturas convencionais que são mais fáceis de compactar. É necessário menos esforço de compactação final quando são usadas mesas TP1 e TP2. As duas variantes diferem quanto aos valores de compactação que podem ser alcançados; de forma que todas as misturas convencionais podem ser processadas. A variante TP2 oferece um alto nível de pré-compactação, especialmente no caso de camadas de pavimentação mais espessas. Mesas

TVP2 podem ser usadas para pavimentação com todas as misturas convencionais. Esta variante também é adequada para pavimentação de PCC (Paver Compacted Concrete), pois as superfícies pavimentadas com este método não requerem compactação final. A variante TP2 Plus oferece valores de compactação ainda maiores e é usada no trem VÖGELE InLine Pave para produção da camada ligante. Como a vibroacabadora vem logo atrás, esta camada já deve ter os valores de compactação final. Todos os sistemas de compactação das mesas VÖGELE - tampers, vibradores e barras de pressão - são controlados independentemente e podem ser ligados e desligados conforme necessário.

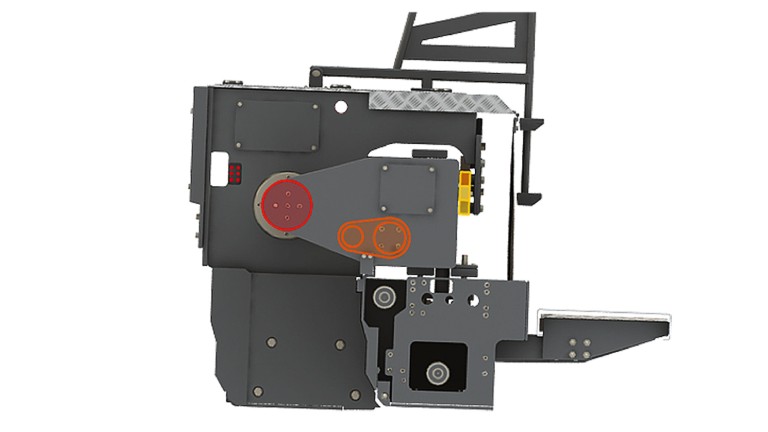

Agregados de compactação de mesas extensíveis