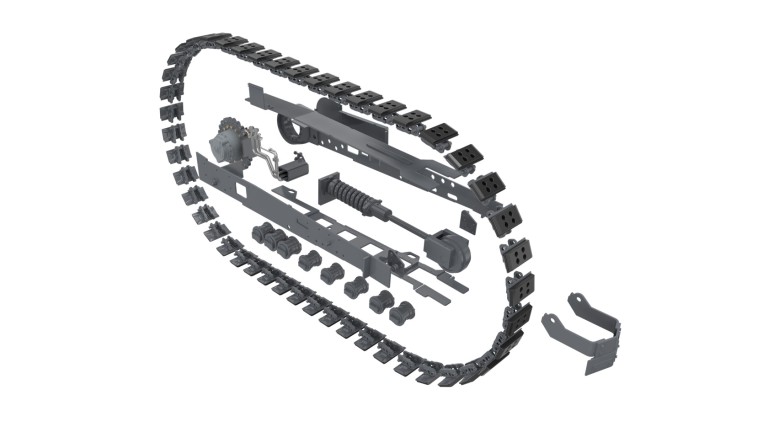

VÖGELE şasi bileşenleri

İstenmeyen yıpranma belirtilerinin en sık nedenleri arasında şunlar sayılır:

Kullanım ömrünün uzatılması:

Döner tekerleklerin önceden değişmesinin sebebi çoğunlukla bir döner tekerlek kaçağında yatmaktadır.

Ancak gerçek sızıntılarla kaçakları birbirinden ayırmak gerekir.

Mekanik salmastra contası nedeniyle az miktarda yağ çıkışı tamamen normaldir ve teknik dilde "terleme" olarak adlandırılır. Mekanik salmastra contalarında tamamen sıradan olan bu durum mekanik salmastraların perdahlanmış yüzeylerini temizler ve kirin döner tekerlekte bulunan rulmana ve kayar yatağa nüfuz etmesini önler.

Sızıntıların olduğu döner tekerlekler veya blok olmuş yataklar, halkalı zincir gibi diğer şasi bileşenlerini korumak için mümkün olan en kısa sürede değiştirilmelidir. Döner tekerlek mantosu ile zincir halkalarının temas yüzeyi arasındaki sürtünme kuvvetleri artacağından döner tekerleklerin "dönmemesi" şasi zincirlerinin hızlı bir şekilde aşınmasına yol açar. Ayrıca şasilerin tahriki için gerekli olan enerji artacağından şasi tahrikinin hidrolik sistemindeki basınç artışı kaydedilmelidir. Böylece nihayetinde yüksek yükler diğer mekanik yapı parçalarında da, örneğin tahrik dişlisinin diş yanaklarında veya zincir pimlerini korumak için burçlarda ortaya çıkabilir.