Utensili di frantumazione per frantoi a urto KLEEMANN

I campi d’applicazione di un frantoio a urto KLEEMANN sono innumerevoli. Dalla classica lavorazione della roccia al riciclaggio dei materiali da demolizione e fino alle applicazioni minerarie, l’attenzione si concentra su due fattori in particolare: l’aumento della durata utile e l’abbattimento dei costi di esercizio. Gli utensili di frantumazione sono soggetti a un’usura di entità diversa a seconda dei diversi fattori di influsso.

I martelli originali KLEEMANN non offrono solo le dimensioni giuste. I materiali usati, gli elementi in lega e l’intero processo di fusione sono elementi importanti per disporre di un utensile di frantumazione affidabile. I campi d’applicazione di un frantoio a urto KLEEMANN sono innumerevoli. Dalla classica lavorazione della roccia al riciclaggio dei materiali da demolizione e fino alle applicazioni minerarie, l’attenzione si concentra su due fattori in particolare: l’aumento della durata utile dei martelli e l’abbattimento dei costi di esercizio.

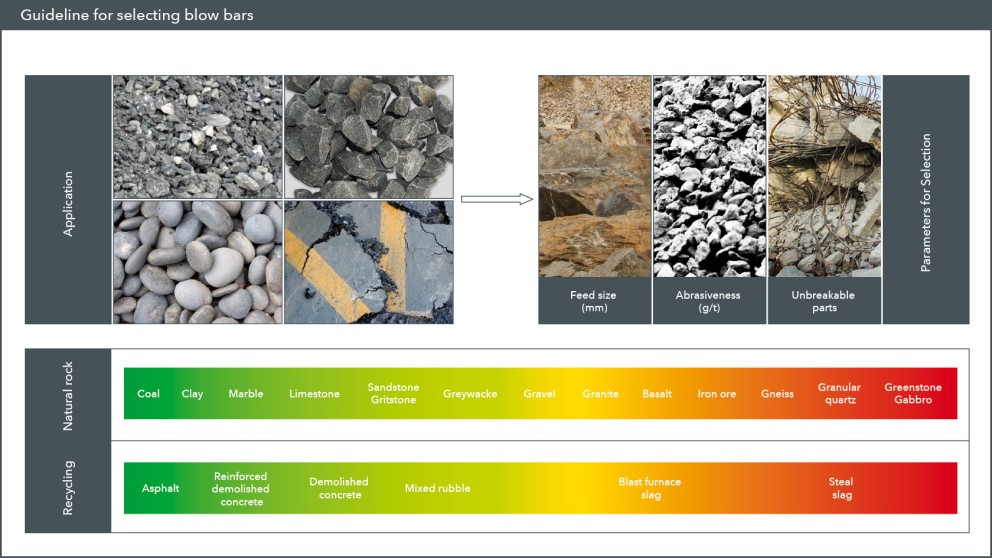

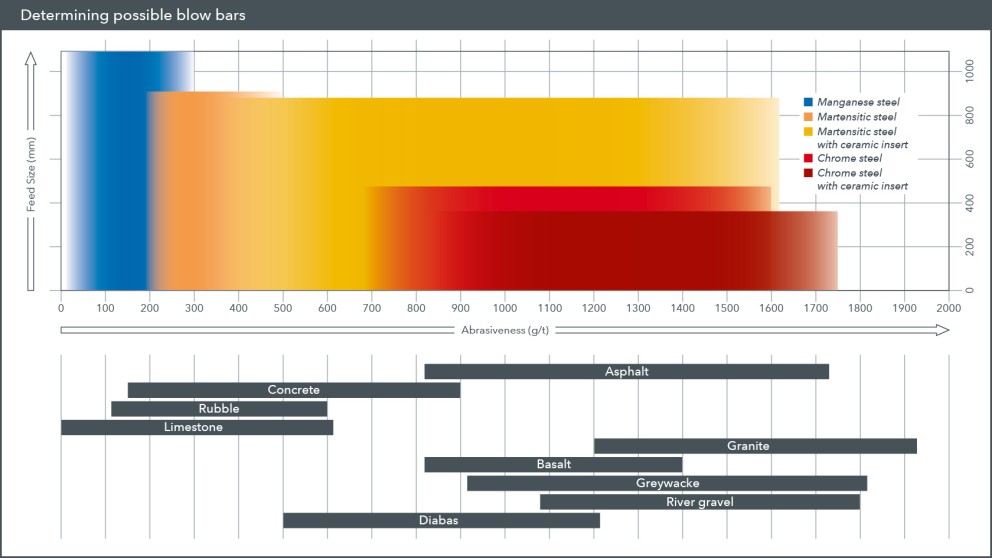

L’impiego economico dei martelli è influenzato da diversi fattori, ad esempio dal materiale in entrata, dal numero di giri del rotore, dall’umidità, dalle dimensioni del materiale in entrata e dal rapporto di sminuzzamento. Determinate quali sono i martelli ottimali per il vostro caso pratico con l’aiuto dei punti seguenti. Se doveste avere la possibilità di scegliere tra diversi martelli, iniziate la vostra applicazione con l’utensile di frantumazione ottimizzato dal punto di vista economico.

| Versione | Materiale | Denominazione Kleemann | Caratteristiche | Applicazione consigliata |

|---|---|---|---|---|

| Martelli monolitici | Acciaio al manganese | TRON.Mn | L’acciaio al manganese viene impiegato quando è richiesta una grande resistenza agli impatti o un’alta capacità di dilatazione. In presenza di una forza d’urto sufficiente, l’acciaio al manganese del martello si incrudisce (incrudimento a freddo) e l’usura viene così ridotta. | |

| Acciaio martensitico | TRON.M | Questo acciaio riunisce la durezza e la resistenza agli impatti nei casi in cui l’impiego dell’acciaio al cromo potrebbe causare danni da rottura. Inoltre, i martelli martensitici hanno una durata utile più lunga in caso di impiego con i materiali abrasivi rispetto ai martelli al manganese. | ||

| Acciaio al cromo | TRON.C | L’acciaio al cromo si caratterizza in particolare per la sua grande durezza e presenta il vantaggio di essere particolarmente resistente all’usura, mentre l’acciaio al manganese e gli acciai martensitici si usurano più velocemente. | ||

| Materiali compositi a matrice metallica | Acciaio martensitico con inserto in ceramica | TRON.MC | Il martello è composto da un corpo martensitico, che all’interno è rinforzato con un inserto ceramico. Questo materiale composito combina la durezza della ceramica con le caratteristiche meccaniche dell’acciaio e ha una durata di servizio superiore di 2 – 4 volte rispetto ai martelli in leghe non composite. | |

| TRON.MC+ | L’inserto in ceramica è colato in profondità ed espanso. In questo modo il bordo di impatto viene mantenuto fino all’usura integrale. Questo produce un aumento della durata utile rispetto ai comuni martelli ceramici-martensitici in presenza di applicazioni abrasive. | |||

| Acciaio al cromo con inserto ceramico | TRON.CC | La combinazione di corpo al cromo e inserti ceramici garantisce un profilo di usura costante con i materiali pre-frantumati molto abrasivi, che si presentano soprattutto nelle cave di ghiaia e di pietra. |

La valutazione corretta dell’usura del martello è il presupposto per la gestione economica di un frantoio a urto. La sostituzione del martello al momento giusto garantisce un lavoro vincente e abbatte notevolmente i costi di esercizio. I martelli si usurano spesso in modo non omogeneo sull’intera lunghezza. Il limite di usura è raggiunto quando in un punto del martello viene raggiunta la misura minima indicata.

Tenete presente che una sostituzione tardiva causa una maggiore usura al rotore e al fissaggio dei martelli. Questa può causare dei costosi danni conseguenti e provocare lunghi tempi di inattività della macchina. Oltre alla necessaria sostituzione della corazzatura del rotore (ricarica dura mediante saldatura), spesso vengono danneggiati anche i cunei di bloccaggio per il fissaggio dei martelli.