Bases

Variantes de compactage

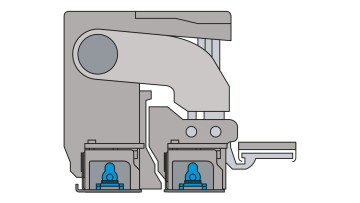

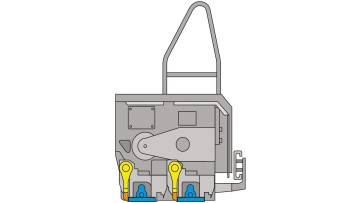

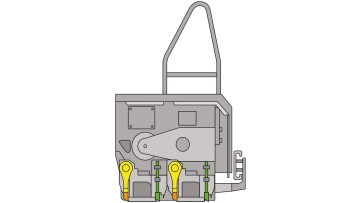

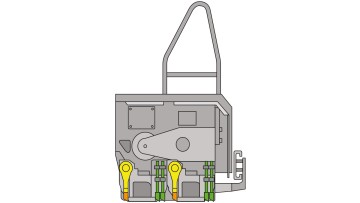

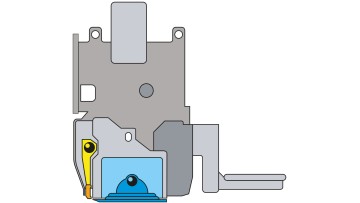

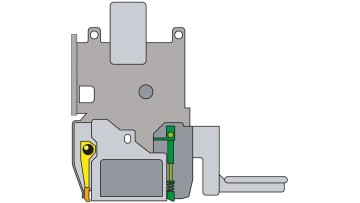

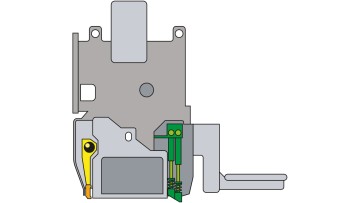

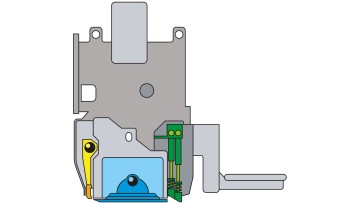

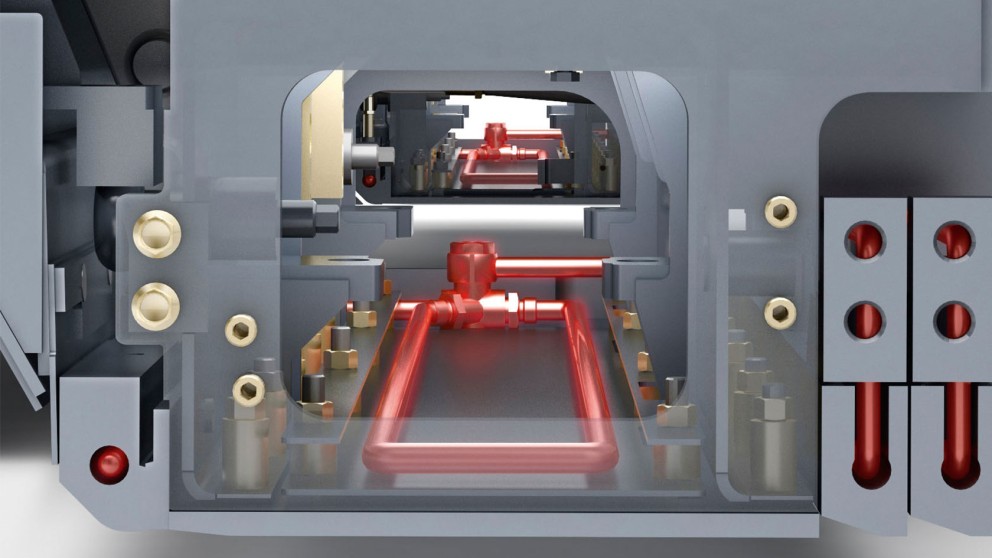

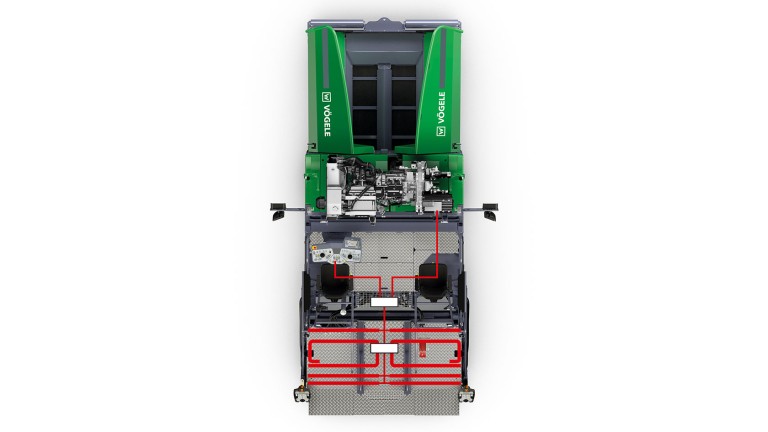

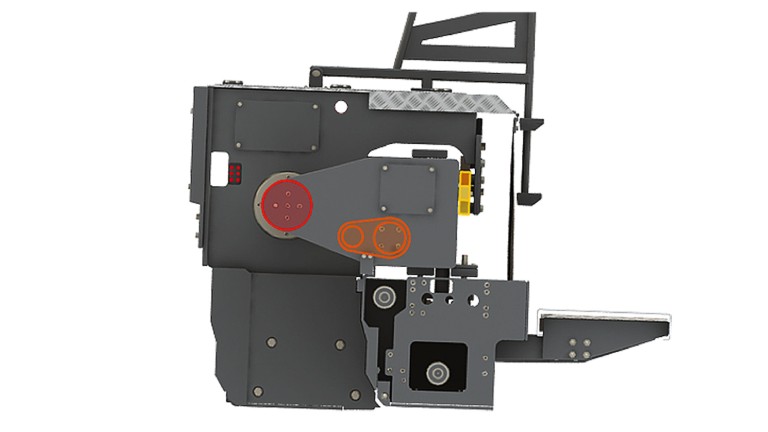

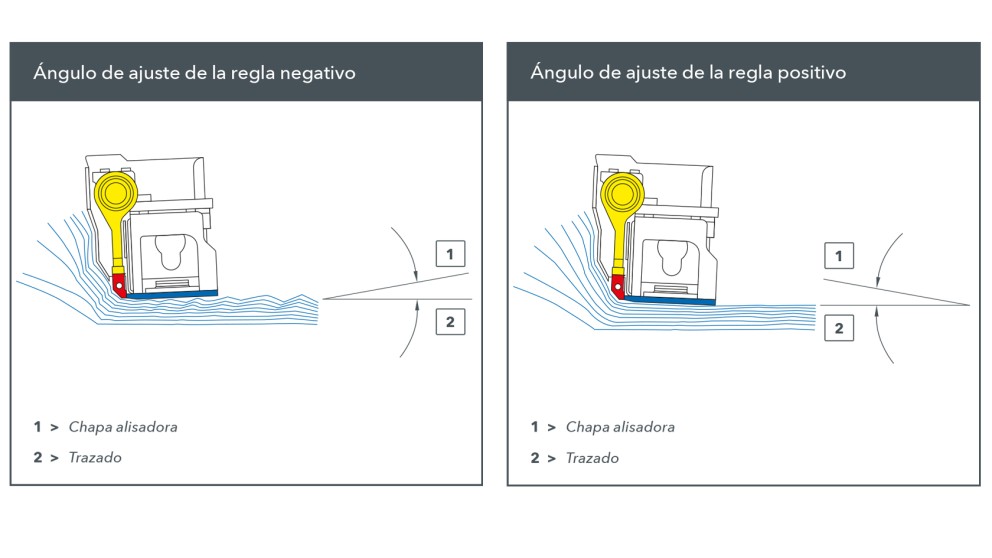

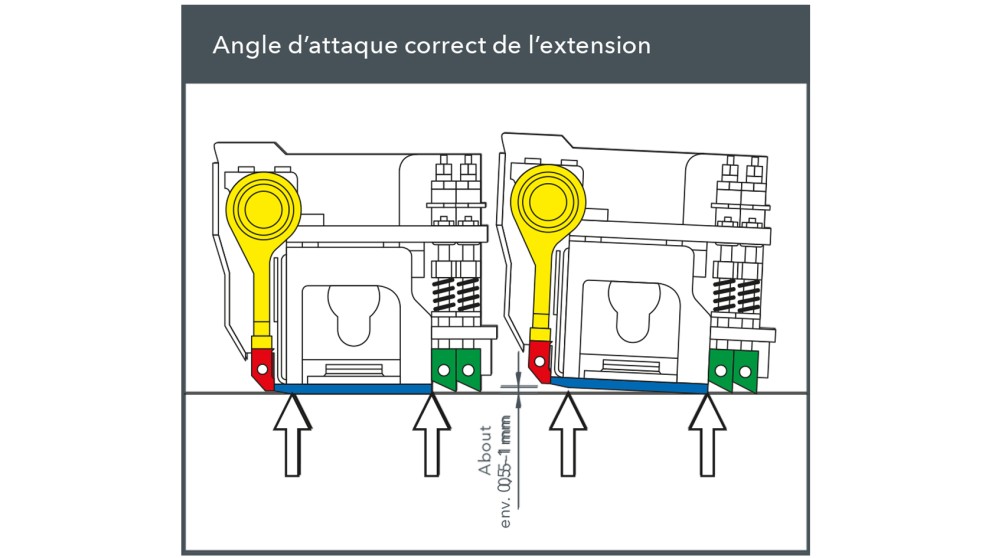

Les groupes de compactage de la table doivent réaliser le meilleur précompactage possible afin que les différentes épaisseurs de pose aient une faible incidence sur le travail de compactage final par rouleaux. VÖGELE utilise les groupes de compactage suivants :

Domaines d’application

Les tables de finisseur V et TV sont mises en œuvre pour tous les enrobés usuels faciles à compacter. Lors de l’utilisation des tables de finisseur TP1 et TP2, le compactage ultérieur demande moins d’efforts. Les deux variantes se différencient en termes de valeurs de compactage qu’elles permettent d’obtenir, sachant qu’elles permettent de travailler tous les enrobés usuels. Le modèle TP2 offre un précompactage élevé même en cas d’épaisseurs de pose élevées.

Les tables de finisseur TVP2 peuvent être mises en œuvre pour tous les enrobés usuels. Par ailleurs, cette variante convient également à la pose de béton compacté PCC (Paver Compacted Concrete) puisque, dans cette application, aucun compactage ultérieur n’est nécessaire. La variante TP2 Plus avec des valeurs de compactage encore plus élevées est utilisée dans le train InLine Pave de VÖGELE pour la réalisation de la couche de liaison. Cette couche doit déjà présenter les valeurs de compactage final en raison du passage du finisseur. Tous les groupes de compactage des tables de finisseur VÖGELE – à dameur, à vibration et à lame de pression – sont commandés séparément et peuvent être activés ou arrêtés en fonction des besoins.

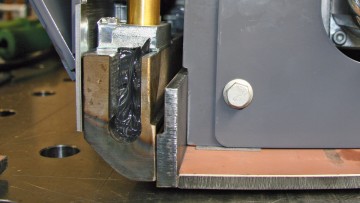

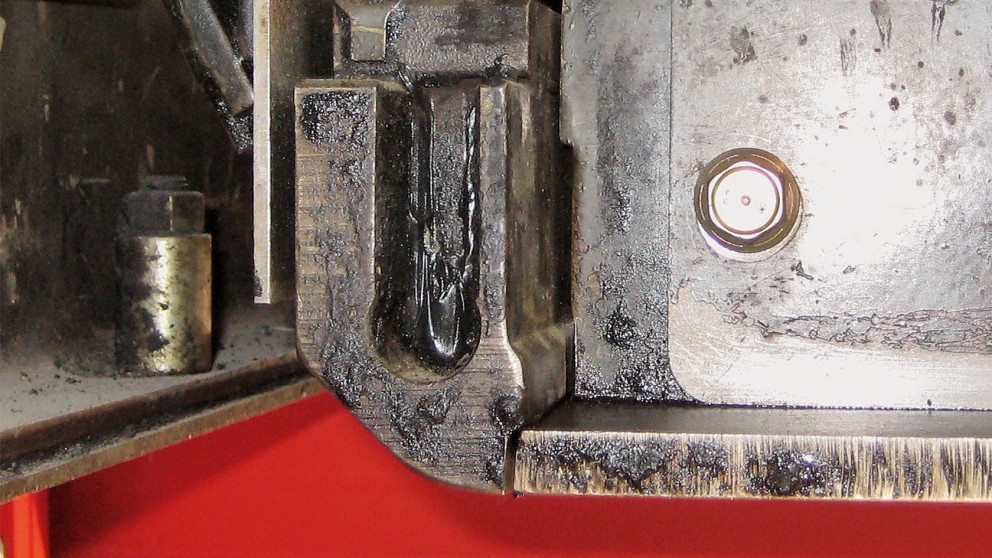

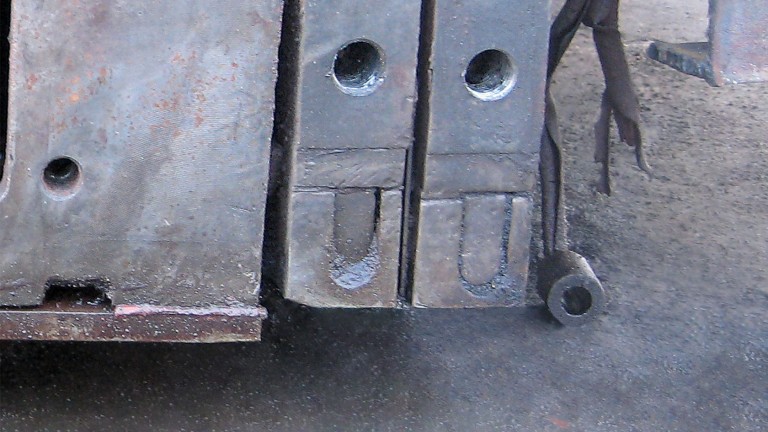

Groupes de compactage des tables extensibles